化工学报 ›› 2025, Vol. 76 ›› Issue (9): 4398-4411.DOI: 10.11949/0438-1157.20250078

收稿日期:2025-01-17

修回日期:2025-02-15

出版日期:2025-09-25

发布日期:2025-10-23

通讯作者:

陈锡忠

作者简介:杨开源(1998—),男,硕士研究生,kaiyuan.yang@sjtu.edu.cn

基金资助:

Kaiyuan YANG( ), Xizhong CHEN(

), Xizhong CHEN( )

)

Received:2025-01-17

Revised:2025-02-15

Online:2025-09-25

Published:2025-10-23

Contact:

Xizhong CHEN

摘要:

颗粒物料团聚体在化工过程中普遍存在,其在运输时常因内部相互作用或与反应器碰撞引发变形及破碎现象。这些破坏过程时间极短,传统实验手段难以有效观测。离散元方法(DEM)和有限元方法(FEM)是两种常见的数值模拟方法。结合这两种方法的优势,有限离散元方法(FDEM)应运而生。使用改进的弹塑性铁摩辛柯梁胶结DEM模型(上交胶结模型,SJBM)与弹塑性FDEM模型,分别对颗粒碰撞和单轴压缩进行模拟。结果表明,SJBM能更精细刻画颗粒体系的应力集中与演化,在变形过程中展现出更细节的微观力学特征;FDEM在保证模拟精度的前提下,自动转换材料行为,具有相对较低的计算资源消耗。两种方法的比较,为更复杂化工过程优化和颗粒过程预测提供了模拟工具的选择依据。

中图分类号:

杨开源, 陈锡忠. 颗粒破碎的离散元及有限离散元模拟方法比较[J]. 化工学报, 2025, 76(9): 4398-4411.

Kaiyuan YANG, Xizhong CHEN. Comparison of discrete element method and finite-discrete element method for simulation of agglomerate breakage[J]. CIESC Journal, 2025, 76(9): 4398-4411.

| 变量 | 公式 |

|---|---|

| 法向力 | |

| 法向弹性力、法向阻尼力 | |

| 切向力和其限制 | |

| 切向弹性力、切向阻尼力 | |

| 定向恒定扭矩 | |

| 法向重叠量、切向重叠量 | |

| 法向单位向量、切向单位向量 | |

| 阻尼常数 | |

| 等效质量、等效半径 | |

| 等效杨氏模量、等效剪切模量 | |

| 法向刚度、剪切刚度 | |

| 相对速度 | |

| 法向相对速度、切向相对速度 |

表1 非胶结接触的参数计算公式

Table 1 Formula for calculating parameters of non-bonded contact

| 变量 | 公式 |

|---|---|

| 法向力 | |

| 法向弹性力、法向阻尼力 | |

| 切向力和其限制 | |

| 切向弹性力、切向阻尼力 | |

| 定向恒定扭矩 | |

| 法向重叠量、切向重叠量 | |

| 法向单位向量、切向单位向量 | |

| 阻尼常数 | |

| 等效质量、等效半径 | |

| 等效杨氏模量、等效剪切模量 | |

| 法向刚度、剪切刚度 | |

| 相对速度 | |

| 法向相对速度、切向相对速度 |

| 变量 | 公式 | 变量 | 公式 |

|---|---|---|---|

| 胶结长度 | Timoshenko剪切系数 | ||

| 胶结半径 | 胶结压缩强度 | ||

| 胶结横截面积 | 胶结拉伸强度 | ||

| 转动惯量 | 胶结剪切强度 | ||

| 法向应力 | 胶结塑性强度 | ||

| Von-Mises应力 | 塑性软化系数 |

表2 胶结接触的参数计算公式

Table 2 Calculation formula of bonded contact parameters

| 变量 | 公式 | 变量 | 公式 |

|---|---|---|---|

| 胶结长度 | Timoshenko剪切系数 | ||

| 胶结半径 | 胶结压缩强度 | ||

| 胶结横截面积 | 胶结拉伸强度 | ||

| 转动惯量 | 胶结剪切强度 | ||

| 法向应力 | 胶结塑性强度 | ||

| Von-Mises应力 | 塑性软化系数 |

| 变量定义 | 计算公式 |

|---|---|

| 轴向(法向)力 | |

| 切向力 | |

| 扭转力矩 | |

| 弯曲力矩 |

表3 力和力矩增量计算的公式[34]

Table 3 Incremental forces and moments calculations[34]

| 变量定义 | 计算公式 |

|---|---|

| 轴向(法向)力 | |

| 切向力 | |

| 扭转力矩 | |

| 弯曲力矩 |

| 子模型 | 定义或说明 | 公式 |

|---|---|---|

| 弹塑性模型 | 应力平衡方程 | |

| 弹塑性内聚强度 | ||

| 拉伸屈服应力 | ||

| 内聚裂缝模型 | 牵引分离模型的应力分量 | |

| 破坏率变量 | ||

| VE界面刚度 | ||

| CIE切向强度 | ||

| Mohr-Coulomb内聚强度 | ||

| 主断裂能分量 | ||

| 主断裂能 | ||

| 剪切断裂能、拉伸断裂能 | ||

| 二次失效准则 | ||

| 接触模型 | 接触阻尼力 |

表4 弹塑性FDEM相关参数计算公式[28]

Table 4 Parameters calculations in the elastoplastic FDEM[28]

| 子模型 | 定义或说明 | 公式 |

|---|---|---|

| 弹塑性模型 | 应力平衡方程 | |

| 弹塑性内聚强度 | ||

| 拉伸屈服应力 | ||

| 内聚裂缝模型 | 牵引分离模型的应力分量 | |

| 破坏率变量 | ||

| VE界面刚度 | ||

| CIE切向强度 | ||

| Mohr-Coulomb内聚强度 | ||

| 主断裂能分量 | ||

| 主断裂能 | ||

| 剪切断裂能、拉伸断裂能 | ||

| 二次失效准则 | ||

| 接触模型 | 接触阻尼力 |

| 变量及其描述 | 数值 | 变量及其描述 | 数值 |

|---|---|---|---|

| 团聚体颗粒直径d0/mm | 1.70 | 装置密度 | 7850 |

| 基础粒子总数量 | 12065 | 装置杨氏模量Erigid/GPa | 2000 |

| 胶结总数量 | 50258 | 装置泊松比 | 0.2 |

| 接触总数量 | 100516 | 基础粒子-装置间恢复系数e | 0.5 |

| 全局阻尼 | 0 | 基础粒子-装置间静摩擦因数 | 0.16 |

| 胶结生成时间 | 1.0×10-12 | 基础粒子-装置间滚动摩擦因数 | 0 |

| 最大基础粒子半径Rmax/mm | 0.00615 | 胶结杨氏模量EB/GPa | 162 |

| 最小基础粒子半径Rmin/mm | 0.0012 | 胶结泊松比 | 0.3 |

| 接触半径系数 | 1.2 | 平均胶结压缩强度 | 1200 |

| 空隙率 | 0.33 | 平均胶结拉伸强度 | 245 |

| 基础粒子密度 | 3370 | 平均胶结剪切强度 | 115 |

| 基础粒子杨氏模量E/GPa | 250 | 平均胶结塑性强度 | 用户自定 |

| 基础粒子泊松比 | 0.2 | 胶结压缩、拉伸、剪切、塑性强度的变异系数 | 0 |

| 胶结半径系数 | 1.1 |

表5 SJBM模型的相关参数

Table 5 Parameters of the SJBM

| 变量及其描述 | 数值 | 变量及其描述 | 数值 |

|---|---|---|---|

| 团聚体颗粒直径d0/mm | 1.70 | 装置密度 | 7850 |

| 基础粒子总数量 | 12065 | 装置杨氏模量Erigid/GPa | 2000 |

| 胶结总数量 | 50258 | 装置泊松比 | 0.2 |

| 接触总数量 | 100516 | 基础粒子-装置间恢复系数e | 0.5 |

| 全局阻尼 | 0 | 基础粒子-装置间静摩擦因数 | 0.16 |

| 胶结生成时间 | 1.0×10-12 | 基础粒子-装置间滚动摩擦因数 | 0 |

| 最大基础粒子半径Rmax/mm | 0.00615 | 胶结杨氏模量EB/GPa | 162 |

| 最小基础粒子半径Rmin/mm | 0.0012 | 胶结泊松比 | 0.3 |

| 接触半径系数 | 1.2 | 平均胶结压缩强度 | 1200 |

| 空隙率 | 0.33 | 平均胶结拉伸强度 | 245 |

| 基础粒子密度 | 3370 | 平均胶结剪切强度 | 115 |

| 基础粒子杨氏模量E/GPa | 250 | 平均胶结塑性强度 | 用户自定 |

| 基础粒子泊松比 | 0.2 | 胶结压缩、拉伸、剪切、塑性强度的变异系数 | 0 |

| 胶结半径系数 | 1.1 |

| 变量及其描述 | 数值 | 变量及其描述 | 数值 |

|---|---|---|---|

| 碰撞算例、单轴压缩算例单元数 | 40894,39784 | 剪切强度 | 63 |

| 总体堆积密度 | 1.04×10-9 | 切向、法向界面刚度 | 4.00×105, 1.54×105 |

| 总体杨氏模量EFDEM/MPa | 4000 | 主应力分量 | 16, 8, 8 |

| 总体泊松比 | 0.3 | 切向、法向牵引模量 | 2800, 1076.92 |

| 摩擦角 | 46.4 | 断裂能密度分量 | 0.00056, 0.0028, 0.0028 |

| 三轴实验拉伸压缩应力比率 | 0.778 | 团聚体直径 | 1.7 |

表6 弹塑性FDEM的相关参数

Table 6 Parameters of the elastoplastic FDEM

| 变量及其描述 | 数值 | 变量及其描述 | 数值 |

|---|---|---|---|

| 碰撞算例、单轴压缩算例单元数 | 40894,39784 | 剪切强度 | 63 |

| 总体堆积密度 | 1.04×10-9 | 切向、法向界面刚度 | 4.00×105, 1.54×105 |

| 总体杨氏模量EFDEM/MPa | 4000 | 主应力分量 | 16, 8, 8 |

| 总体泊松比 | 0.3 | 切向、法向牵引模量 | 2800, 1076.92 |

| 摩擦角 | 46.4 | 断裂能密度分量 | 0.00056, 0.0028, 0.0028 |

| 三轴实验拉伸压缩应力比率 | 0.778 | 团聚体直径 | 1.7 |

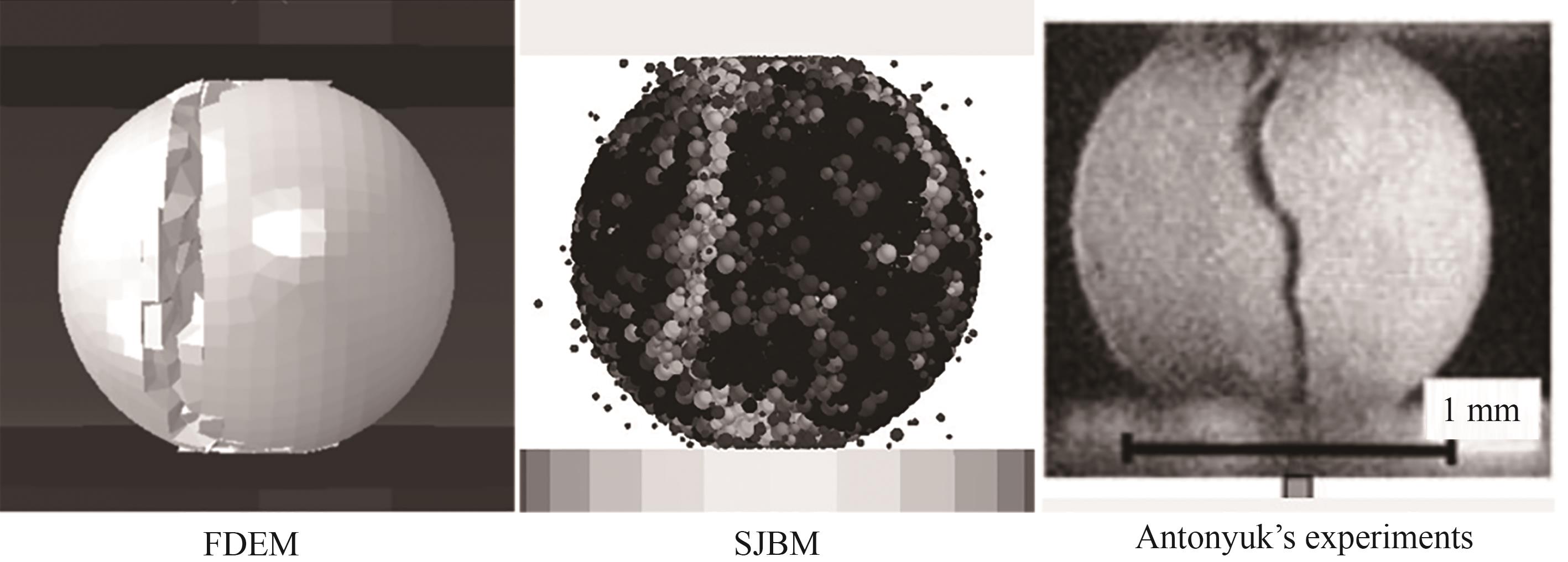

图7 单轴压缩结果示意图(从左到右:FDEM、SJBM和Antonyuk实验[10])

Fig.7 Schematic diagrams of uniaxial compression results (from left to right: FDEM, SJBM and Antonyuk’s experiment [10])

| 对比维度 | 离散元方法(DEM) | 有限离散元方法(FDEM) |

|---|---|---|

| 基本原理 | 基于离散基础粒子间的相互作用,通过牛顿运动方程更新基础粒子运动轨迹,模拟弹塑性变形和断裂行为 | 结合离散元(接触力计算)与有限元(连续域应力计算),实现材料从连续到不连续行为的自动转换 |

| 接触力计算 | 直接计算基础粒子间的接触力(如Hertz-Mindlin模型或胶结模型) | 离散单元间计算接触力,连续域内通过有限元法计算内部应力 |

| 颗粒破碎机制 | 基于断裂准则(如Von-Mises屈服准则),通过局部应力判断接触破坏 | 采用内聚裂缝模型(ICZM),通过局部应力准则触发裂纹生成,并生成新的接触面 |

| 计算资源消耗 | 相对较高(需处理大量基础粒子动态变化、基础粒子接触及胶结动态更新) | 相对适中(有限元网格分割减少接触计算量,但需额外处理黏性界面单元) |

| 输入参数类型 | 基础粒子属性(如半径、密度、杨氏模量)及胶结参数(强度、变异系数) | 材料属性(如杨氏模量、断裂能)和理论计算参数(如界面刚度、破坏率变量) |

| 模拟精度与细节 | 更精细捕捉微观力学细节(如应力集中、“二次断裂”现象),适合复杂破裂模式分析 | 能模拟裂纹扩展及碎片生成,在保持精度的同时计算效率更高,适合大规模动态断裂场景 |

| 能量耗散特性 | 因空隙率和基础粒子间相对运动导致更高能量耗散(如碰撞案例中动能损失率更高) | 能量耗散主要由连续域断裂和接触阻尼决定,耗散速度更快(如单轴压缩中压缩力下降更迅速) |

| 适用场景 | 需高精度微观力学分析的场景(如颗粒局部断裂、动态应力演化) | 需兼顾效率与精度的场景(如多裂纹扩展、材料行为自动转换) |

表7 DEM和FDEM的特点比较

Table 7 Comparison of characteristics between DEM and FDEM

| 对比维度 | 离散元方法(DEM) | 有限离散元方法(FDEM) |

|---|---|---|

| 基本原理 | 基于离散基础粒子间的相互作用,通过牛顿运动方程更新基础粒子运动轨迹,模拟弹塑性变形和断裂行为 | 结合离散元(接触力计算)与有限元(连续域应力计算),实现材料从连续到不连续行为的自动转换 |

| 接触力计算 | 直接计算基础粒子间的接触力(如Hertz-Mindlin模型或胶结模型) | 离散单元间计算接触力,连续域内通过有限元法计算内部应力 |

| 颗粒破碎机制 | 基于断裂准则(如Von-Mises屈服准则),通过局部应力判断接触破坏 | 采用内聚裂缝模型(ICZM),通过局部应力准则触发裂纹生成,并生成新的接触面 |

| 计算资源消耗 | 相对较高(需处理大量基础粒子动态变化、基础粒子接触及胶结动态更新) | 相对适中(有限元网格分割减少接触计算量,但需额外处理黏性界面单元) |

| 输入参数类型 | 基础粒子属性(如半径、密度、杨氏模量)及胶结参数(强度、变异系数) | 材料属性(如杨氏模量、断裂能)和理论计算参数(如界面刚度、破坏率变量) |

| 模拟精度与细节 | 更精细捕捉微观力学细节(如应力集中、“二次断裂”现象),适合复杂破裂模式分析 | 能模拟裂纹扩展及碎片生成,在保持精度的同时计算效率更高,适合大规模动态断裂场景 |

| 能量耗散特性 | 因空隙率和基础粒子间相对运动导致更高能量耗散(如碰撞案例中动能损失率更高) | 能量耗散主要由连续域断裂和接触阻尼决定,耗散速度更快(如单轴压缩中压缩力下降更迅速) |

| 适用场景 | 需高精度微观力学分析的场景(如颗粒局部断裂、动态应力演化) | 需兼顾效率与精度的场景(如多裂纹扩展、材料行为自动转换) |

| [1] | Thornton C, Liu L F. How do agglomerates break?[J]. Powder Technology, 2004, 143/144: 110-116. |

| [2] | Lai J Q, Wu C B, Liao N N, et al. A study on the correlation between fractal dimension and particle breakage for tungsten ores under impact crushing[J]. Minerals Engineering, 2024, 218: 108980. |

| [3] | Lowe A, Singh G, Chan H K, et al. Fragmentation dynamics of single agglomerate-to-wall impaction[J]. Powder Technology, 2021, 378: 561-575. |

| [4] | Han Y L, Zhao D, Chu Y H, et al. Breakage behaviour of single rice particles under compression and impact[J]. Advanced Powder Technology, 2021, 32(12): 4635-4650. |

| [5] | Kesanapalli C, Kang H. Elastic mode expansion in smoothed particle hydrodynamics framework for hydroelasticity and validation with 3D hydroelastic wedge impact experiments[J]. Marine Structures, 2025, 99: 103721. |

| [6] | Antonyuk S, Khanal M, Tomas J, et al. Impact breakage of spherical granules: experimental study and DEM simulation[J]. Chemical Engineering and Processing: Process Intensification, 2006, 45(10): 838-856. |

| [7] | Parab N D, Guo Z R, Hudspeth M C, et al. Fracture mechanisms of glass particles under dynamic compression[J]. International Journal of Impact Engineering, 2017, 106: 146-154. |

| [8] | Hermsmeyer S, Reimann J. Particle flow of ceramic breeder pebble beds in bi-axial compression experiments[J]. Fusion Engineering and Design, 2002, 61/62: 367-373. |

| [9] | Sheng Y, Briscoe B J, Maung R, et al. Compression of polymer bound alumina agglomerates at the micro deformation scale[J]. Powder Technology, 2004, 140(3): 228-239. |

| [10] | Antonyuk S, Tomas J, Heinrich S, et al. Breakage behaviour of spherical granulates by compression[J]. Chemical Engineering Science, 2005, 60(14): 4031-4044. |

| [11] | Potapov A V, Campbell C S. Computer simulation of impact-induced particle breakage[J]. Powder Technology, 1994, 81(3): 207-216. |

| [12] | Cundall P A, Strack O D L. A discrete numerical model for granular assemblies[J]. Géotechnique, 1979, 29(1): 47-65. |

| [13] | Clough R W. The finite element method in plane stress analysis[C]//2nd Conference on Electronic Computation. American Society of Civil Engineers, 1960: 345-378. |

| [14] | Tahmasebi P. A state-of-the-art review of experimental and computational studies of granular materials: properties, advances, challenges, and future directions[J]. Progress in Materials Science, 2023, 138: 101157. |

| [15] | Aleshin V, Van Den Abeele K. Preisach analysis of the hertz-mindlin system[J]. Journal of the Mechanics and Physics of Solids, 2009, 57(4): 657-672. |

| [16] | Mindlin R D, Deresiewicz H. Elastic spheres in contact under varying oblique forces[J]. Journal of Applied Mechanics, 1953, 20(3): 327-344. |

| [17] | Nguyen N H T, Bui H H, Nguyen G D, et al. A cohesive damage-plasticity model for DEM and its application for numerical investigation of soft rock fracture properties[J]. International Journal of Plasticity, 2017, 98: 175-196. |

| [18] | Liakas S, O'Sullivan C, Saroglou C. Influence of heterogeneity on rock strength and stiffness using discrete element method and parallel bond model[J]. Journal of Rock Mechanics and Geotechnical Engineering, 2017, 9(4): 575-584. |

| [19] | Xue C, Ye J X, Kuzuno R, et al. Fractional-order modelling and dynamic analysis on a typical beam structure incorporated with a semi-active particle damping equipment[J]. Powder Technology, 2024, 433: 119219. |

| [20] | Chen X Z, Peng D, Morrissey J P, et al. A comparative assessment and unification of bond models in DEM simulations[J]. Granular Matter, 2021, 24(1): 29. |

| [21] | Brown N J, Chen J F, Ooi J Y. A bond model for DEM simulation of cementitious materials and deformable structures[J]. Granular Matter, 2014, 16(3): 299-311. |

| [22] | Chen X Z, Wang L G, Morrissey J P, et al. DEM simulations of agglomerates impact breakage using Timoshenko beam bond model[J]. Granular Matter, 2022, 24(3): 74. |

| [23] | Wang L G, Ge R H, Chen X Z. Establishing an oblique impact breakage master curve using a DEM bonded contact model[J]. Computers and Geotechnics, 2022, 145: 104668. |

| [24] | Wang L, Yue C X, Liu X L, et al. Conventional and micro scale finite element modeling for metal cutting process: a review[J]. Chinese Journal of Aeronautics, 2024, 37(2): 199-232. |

| [25] | Kweon H D, Kim J W, Song O, et al. Determination of true stress-strain curve of type 304 and 316 stainless steels using a typical tensile test and finite element analysis[J]. Nuclear Engineering and Technology, 2021, 53(2): 647-656. |

| [26] | Tao J B, Zhang R, Guo R. Numerical analysis of particle reinforced composites with interphases by three-dimensional thermal-elasto-plastic Voronoi cell finite element method[J]. Composite Structures, 2025, 354: 118774. |

| [27] | Munjiza A, Rougier E, Knight E E, et al. Discrete and combined finite discrete element methods for computational mechanics of discontinua[M]//Comprehensive Structural Integrity. Amsterdam: Elsevier, 2023: 408-428. |

| [28] | Zhang Z Y, Liu D Y. A finite-discrete element model for simulating collision and fragmentation of nanoparticle agglomerates[J]. AIChE Journal, 2024, 70(1): e18275. |

| [29] | Zhou B, Wei D H, Ku Q, et al. Study on the effect of particle morphology on single particle breakage using a combined finite-discrete element method[J]. Computers and Geotechnics, 2020, 122: 103532. |

| [30] | Li Z F, Zhang Y F, Chen R, et al. Numerical investigation of morphological effects on crushing characteristics of single calcareous sand particle by finite-discrete element method[J]. Powder Technology, 2025, 453: 120592. |

| [31] | Brown N J. Discrete Element Modelling of Cementitious Materials[M]. Belfast: The University of Edinburgh, 2013: 247. |

| [32] | Brown N J, Morrissey J P, Ooi J Y, et al. EDEM Contact Model: Timoshenko Beam Bond Model[M]. Belfast: University of Edinburgh, Queen's University, 2015: 34. |

| [33] | Ali Faghidian S, Elishakoff I. The tale of shear coefficients in Timoshenko-Ehrenfest beam theory: 130 years of progress[J]. Meccanica, 2023, 58(1): 97-108. |

| [34] | Yang K Y, Liu C B, Hong K, et al. An elastoplastic beam bond model for DEM simulation of deformable materials and breakage behaviors[J]. AIChE Journal, 2025, 71(2): e18624. |

| [35] | Nguyen V D X, Tieu A K, André D, et al. Discrete element method using cohesive plastic beam for modeling elasto-plastic deformation of ductile materials[J]. Computational Particle Mechanics, 2021, 8(3): 437-457. |

| [36] | André D, Iordanoff I, Charles J L, et al. Discrete element method to simulate continuous material by using the cohesive beam model[J]. Computer Methods in Applied Mechanics and Engineering, 2012, 213/214/215/216: 113-125. |

| [37] | Cornec A, Lilleodden E. Numerical analysis of micropillar compression behaviour and stress-strain curve estimation verified on glass fused silica[J]. Materials Today Communications, 2022, 33: 104971. |

| [38] | Koutous A, Hilali E. Compression stress-strain curve of rammed earth: measuring and modelling[J]. Results in Engineering, 2023, 18: 101012. |

| [39] | Zhao Y H, Guo Y Z, Wei Q, et al. Influence of specimen dimensions and strain measurement methods on tensile stress-strain curves[J]. Materials Science and Engineering: A, 2009, 525(1/2): 68-77. |

| [40] | Peng D, Wang L G, Lin Y Q, et al. Oblique impact breakage unification of nonspherical particles using discrete element method[J]. Particuology, 2024, 90: 61-71. |

| [41] | Guo Y, Wassgren C, Curtis J S, et al. A bonded sphero-cylinder model for the discrete element simulation of elasto-plastic fibers[J]. Chemical Engineering Science, 2018, 175: 118-129. |

| [42] | Chen X Z, Wang L G, Meng F L, et al. Physics-informed deep learning for modelling particle aggregation and breakage processes[J]. Chemical Engineering Journal, 2021, 426: 131220. |

| [1] | 段浩磊, 陈浩远, 梁坤峰, 王林, 陈彬, 曹勇, 张晨光, 李硕鹏, 朱登宇, 何亚茹, 杨大鹏. 纯电动车热管理系统低GWP工质替代方案性能分析与综合评价[J]. 化工学报, 2025, 76(S1): 54-61. |

| [2] | 王俊鹏, 冯佳琪, 张恩搏, 白博峰. 曲折式与阵列式迷宫阀芯结构内流动与空化特性研究[J]. 化工学报, 2025, 76(S1): 93-105. |

| [3] | 赵子祥, 段钟弟, 孙浩然, 薛鸿祥. 大温差两相流动诱导水锤冲击的数值模型[J]. 化工学报, 2025, 76(S1): 170-180. |

| [4] | 黄灏, 王文, 贺隆坤. LNG船薄膜型液货舱预冷过程模拟与分析[J]. 化工学报, 2025, 76(S1): 187-194. |

| [5] | 汪思远, 刘国强, 熊通, 晏刚. 窗式空调器轴流风机的风速非均匀分布特性及其对冷凝器流路优化设计的影响规律[J]. 化工学报, 2025, 76(S1): 205-216. |

| [6] | 曹庆泰, 郭松源, 李建强, 蒋赞, 汪彬, 耑锐, 吴静怡, 杨光. 负过载下多孔隔板对液氧贮箱蓄液性能的影响研究[J]. 化工学报, 2025, 76(S1): 217-229. |

| [7] | 孙九春, 桑运龙, 王海涛, 贾浩, 朱艳. 泥水盾构仓体内射流对泥浆输送特性影响研究[J]. 化工学报, 2025, 76(S1): 246-257. |

| [8] | 何婷, 黄舒阳, 黄坤, 陈利琼. 基于余热利用的天然气化学吸收脱碳-高温热泵耦合流程研究[J]. 化工学报, 2025, 76(S1): 297-308. |

| [9] | 贾志勇, 沈宪琨, 蓝晓程, 王铁峰. 气体密度对高压流态化影响的CFD-DEM模拟[J]. 化工学报, 2025, 76(9): 4383-4397. |

| [10] | 段炼, 周星睿, 袁文君, 陈飞. 连续相速度脉动对微通道内聚合物液滴生成和形貌的影响规律[J]. 化工学报, 2025, 76(9): 4578-4585. |

| [11] | 陈昇, 李子争, 苗超, 白学刚, 李飞, 刘家璇, 李天天, 杨爽, 吕蓉蓉, 王江云. 大尺度密集场景高危氯气非均匀湍流扩散特性三维CFD模拟[J]. 化工学报, 2025, 76(9): 4630-4643. |

| [12] | 王一飞, 李玉星, 欧阳欣, 赵雪峰, 孟岚, 胡其会, 殷布泽, 郭雅琦. 基于裂尖减压特性的CO2管道断裂扩展数值计算[J]. 化工学报, 2025, 76(9): 4683-4693. |

| [13] | 刘奕扬, 邢志祥, 刘烨铖, 彭明, 李玉洋, 李云浩, 沈宁舟. 加氢站液氢泄漏扩散特性与安全监测数值模拟研究[J]. 化工学报, 2025, 76(9): 4694-4708. |

| [14] | 黄正宗, 刘科成, 李泽方, 曾平生, 刘永富, 闫红杰, 刘柳. 锌精馏炉砖砌式换热室数值模拟与场协同优化[J]. 化工学报, 2025, 76(9): 4425-4439. |

| [15] | 张淇栋, 艾立强, 马原, 吴胜宝, 王磊, 厉彦忠. 基于一维漂移流模型的低温管路预冷过程两相流动与换热特性研究[J]. 化工学报, 2025, 76(8): 3842-3852. |

| 阅读次数 | ||||||

|

全文 |

|

|||||

|

摘要 |

|

|||||

京公网安备 11010102001995号

京公网安备 11010102001995号